電力電纜通常敷設于地下,以避免惡劣環境和自然災害的影響。環保型大容量聚丙烯絕緣電力電纜在保障能源有效輸送的同時,也提升了電工裝備的環境友好性,更符合我國“雙碳”目標的需求。聚丙烯材料作為五大通用塑料之一,具有工作溫度高、電氣絕緣性強及天然抗水樹性等優勢,其本征熱塑性和易加工性在電纜制造過程中可降低碳排放且提高生產效率,在電纜使用到期后還可實現回收再利用,有望成為新一代環保型電力電纜絕緣的主要材料。

目前,國外聚丙烯絕緣電力電纜的發展處于起步階段,意大利、韓國、日本和瑞士等國家的研發機構均成功研制出中壓至高壓的聚丙烯電纜,并實現了工程應用。其中,意大利普睿司曼公司自2003年開始研究聚丙烯電纜關鍵技術,至2020年已在工程中應用超過5萬千米的中壓聚丙烯電纜,相較于傳統交聯聚乙烯電纜,碳排放降低了約39%。我國聚丙烯電纜的研發始于2014年,目前正處于穩步前進的追趕階段,清華大學、上海交通大學、天津大學、哈爾濱理工大學、西安交通大學等高校和研發機構進行了基礎理論攻關。隨后,中國電科院、南網科研院、國網遼寧電科院、南網廣東電科院等電網科研機構聯合各高校與企業開展了材料性能調控與工程應用研究;中石化、中廣核、萬馬高分子、海江高分子等材料供給與改性企業同步進行了材料批量制備工藝研究;上纜所、武高所等電纜研發檢測機構開展了試驗項目及標準化的制定工作。未來,聚丙烯絕緣電力電纜將朝著交/直流電網不同應用場景、更高電壓等級和更大輸送容量的方向發展。

聚丙烯材料因其高硬度和脆性等特性,需要經過增韌改性才能滿足電力電纜的使用需求。目前,增韌改性方法主要分為共混和共聚。共混是將聚丙烯基體與軟質聚合物進行混合,以降低模量;共聚則是在反應釜中將丙烯單體與其他烯烴單體聚合,形成較軟的抗沖共聚物,以提升整體韌性。上述兩種改性方法均是為了改善聚丙烯材料的機械性能,但機械性能改善后電氣性能會有所下降。因此,在增韌的基礎上,還形成了兩種改性路線,即接枝改性和納米摻雜技術,以提升電氣性能。接枝改性主要是在聚丙烯側鏈上化學接枝功能基團,抑制載流子運動,以提升電氣性能;納米摻雜技術主要是通過納米粒子物理分散于聚丙烯基體中捕獲載流子,從而提升電氣性能。已有文獻研究表明,適當的乙烯含量與丙烯共聚有利于提升電氣性能,同時發現彈性體與聚丙烯共混能夠調節晶型變化,從而提升電氣性能。針對耐電樹、耐水樹及抗老化等性能的改性,主要通過添加有機或無機顆粒等進行改性,也有文獻表明接枝改性技術能夠提升聚丙烯耐水樹性能。

聚丙烯絕緣電力電纜在中壓交流10kV和35kV、高壓交流110kV已實現工程示范應用,目前更高電壓等級的交/直流聚丙烯電纜也在逐步研制。2020年,我國實現了10kV共混和共聚路線聚丙烯電纜的掛網試運行;同年,35kV共混和共聚路線、10kV和35kV接枝路線聚丙烯電纜也成功研制,并參考交聯聚乙烯電纜進行了試驗驗證。2022年,10kV和35kV接枝路線聚丙烯電纜實現了掛網試運行。2023年,110kV共混、共聚和接枝改性路線聚丙烯電纜均成功研制;同年,110kV共混路線聚丙烯電纜實現了掛網試運行。2024年,110kV接枝改性路線聚丙烯電纜實現了掛網試運行。目前,中壓聚丙烯電纜已實現一定范圍的工程示范應用,并制定了相應電壓等級電纜及電纜料的團體標準,進一步明確了檢測參數、手段和方法,幫助電纜生產企業更好地把控產品質量和性能。

由于聚丙烯絕緣電力電纜領域涌現出多種技術路線,且每種技術路線各有優勢,本文擬對我國現行中壓熱塑性聚丙烯電纜和電纜料團體標準進行分析討論。通過將標準規范中的試驗項目、方法和指標進行概述,區分不同技術路線在指標上的差異性,獲得適用于熱塑性聚丙烯電纜的評價方法和指標,指導后續更高電壓等級聚丙烯絕緣電力電纜的材料研發、生產制造和考核評價。

一、聚丙烯電纜料標準規范

熱塑性聚丙烯絕緣電力電纜料主要分為聚丙烯基絕緣料和半導電屏蔽料。截至目前,已發布4項中壓熱塑性聚丙烯絕緣電力電纜料的團體標準,分別為由上海市塑料工程技術學會發布的T/SHPTA 014.1—2021《額定電壓6kV到35kV電力電纜用改性聚丙烯電纜料 第1部分:絕緣料》、T/SHPTA 014.2—2021《額定電壓6kV到35kV電力電纜用改性聚丙烯電纜料 第2部分:半導電屏蔽料》,以及由中國石油和化學工業聯合會發布的T/CPCIF 0230—2022《額定電壓6kV(Um=7.2kV)至35kV(Um=40.5kV)熱塑性聚丙烯絕緣電力電纜用絕緣料》、T/CPCIF 0231—2022《額定電壓6kV(Um=7.2kV)至35kV(Um=40.5kV)熱塑性聚丙烯絕緣電力電纜用半導電屏蔽料》。

1、聚丙烯電纜用絕緣料

在適用范圍上,T/SHPTA 014.1—2021中表明該文件適用于以聚丙烯為基料,經改性并添加其他助劑后制成的熱塑性絕緣料,即該文件僅適用于在聚丙烯聚合過程完成之后進行后改性的熱塑性絕緣料。T/CPCIF 0230—2022中表明該文件適用于以丙烯和乙烯為主要原料,在催化劑作用下經反應釜直接合成制備的共聚絕緣料;此外,也適用于以聚丙烯為基料經改性后制備的絕緣料。其中,T/CPCIF 0230—2022將聚丙烯電纜絕緣料在使用范圍上增加了釜內聚合形成的共聚聚丙烯絕緣料,一定程度擴大了該文件的適用范圍。

在工作溫度上,T/SHPTA 014.1—2021規定了絕緣料用于電纜時導體長期允許最高工作溫度(簡稱導體最高工作溫度)為105℃;T/CPCIF 0230—2022規定了導體最高工作溫度為90℃。T/SHPTA 014.1—2021在電氣性能中還規定了工作溫度為20,90,105℃時的具體值要求,包括體積電阻率和介質損耗因數(tanδ)。

在電氣性能上,T/SHPTA 014.1—2021和T/CPCIF 0230—2022均對交流介電強度、體積電阻率、相對介電常數和tanδ作出規定。對于介電強度,T/SHPTA 014.1—2021和T/CPCIF 0230—2022僅規定了常溫下電極直徑為25mm、樣品厚度為1mm的介電強度不低于35kV·mm−1,但對工作溫度下的介電強度未作要求。對于體積電阻率,T/SHPTA 014.1—2021規定了20,90,105℃時的體積電阻率分別不低于1×1014,3×1011,1×1011Ω·m;而T/CPCIF 0230—2022則規定23,90℃時分別不低于1×1014,1×1011Ω·m,表明T/SHPTA 014.1—2021規定的90℃下體積電阻率的要求更為嚴苛。對于相對介電常數,兩項標準均僅考核了常溫下的數值,T/SHPTA 014.1—2021規定了相對介電常數為2.10±0.20;T/CPCIF 0230—2022則要求不超過2.35,表明T/SHPTA 014.1—2021的要求更為苛刻。對于tanδ,T/SHPTA 014.1—2021規定了20,90,105℃時的tanδ分別不超過1×10−3,4×10−3,4×10−3;T/CPCIF 0230—2022則要求室溫下的tanδ不超過5×10−4,90℃下共聚聚丙烯絕緣料和改性聚丙烯絕緣料的tanδ分別不超過1×10−3和2×10−3,表明兩項標準均規定了工作溫度下tanδ在10−3數量級。

在老化前后機械性能上,T/SHPTA 014.1—2021的空氣熱老化試驗條件為在150℃下老化168h,老化前后拉伸強度變化率和斷裂伸長率變化率均不超過±25%;T/CPCIF 0230—2022的空氣熱老化試驗條件為在135℃下老化240h,老化前后拉伸強度變化率和斷裂伸長率變化率均不超過±30%。這是由于T/SHPTA 014.1—2021適用于導體最高工作溫度為105℃的電纜,而T/CPCIF 0230—2022適用于導體最高工作溫度為90℃的電纜。因此,參照交聯聚乙烯國家標準中空氣熱老化試驗溫度比標稱導體最高工作溫度高45℃的經驗,上述兩項標準規定了不同空氣熱老化的試驗溫度。值得注意的是,T/CPCIF 0230—2022中規定,老化后拉伸強度和斷裂伸長率分別不低于15MPa和450%,老化前則分別不低于20MPa和500%。這表明該標準既規定了老化后各變化率不超過±30%,又規定了老化后的具體數值要求。根據此規定,若以老化前拉伸強度和斷裂伸長率分別為20MPa和500%計算,并考慮老化后各變化率不超過±30%,老化后拉伸強度和斷裂伸長率應分別在14~26MPa和350%~650%;同時,考慮老化后拉伸強度和斷裂伸長率分別不低于15MPa和450%,最終的測試范圍在15~26MPa和450%~650%,才能符合文件要求。

在低溫性能上,T/SHPTA 014.1—2021和T/CPCIF 0230—2022均規定在−25℃下開展低溫沖擊試驗,要求失效數不超過15/30。在熱性能上,兩項標準均摒棄原有交聯聚乙烯的熱延伸試驗,采用熱變形試驗來考核材料的熱性能,均按照GB/T 8815—2008《電線電纜用軟聚氯乙烯塑料》中6.4規定進行試驗。T/SHPTA 014.1—2021要求在135℃下進行1h熱變形試驗,形變率不超過40%;T/CPCIF 0230—2022要求在140℃下進行1h熱變形試驗,形變率不超過10%。在水分含量上,兩個標準均考慮了水分對材料的影響,T/SHPTA 014.1—2021按照GB/T 2951.13—2008《電纜和光纜絕緣和護套材料通用試驗方法 第13部分:通用試驗方法——密度測定方法——吸水試驗——收縮試驗》進行吸水試驗;T/CPCIF 0230—2022則按照SH/T 1770—2010《塑料聚乙烯水分含量的測定》進行水分含量測試。

針對兩項標準中試驗項目的差異性,T/SHPTA 014.1—2021規定了雜質檢測和水樹試驗的要求,并在該文件中通過附錄的形式詳細描述;T/CPCIF 0230—2022規定了對熔體質量流動速率,以及一次擠出后MFR變化率的要求,考慮了流變特性等工藝參數;此外,T/CPCIF 0230—2022還規定了彎曲模量,共聚聚丙烯絕緣料和改性聚丙烯絕緣料的彎曲模量分別不超過700MPa和800MPa。

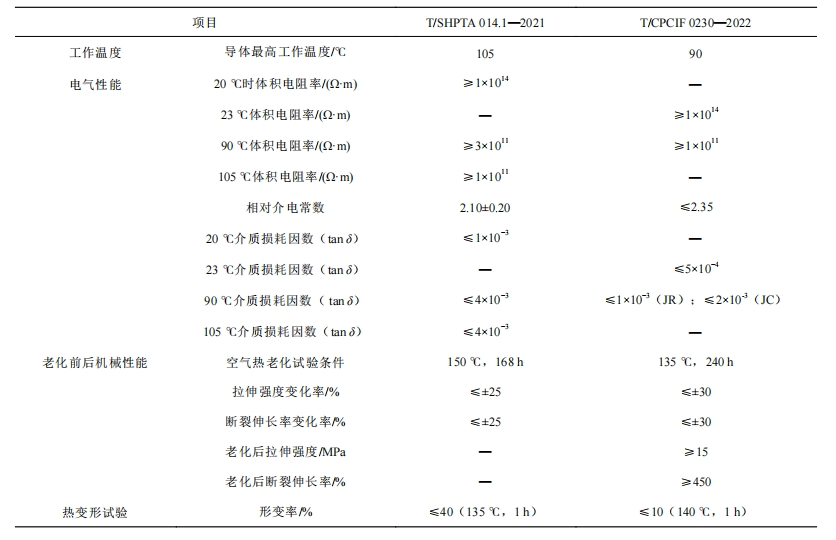

兩項標準中聚丙烯電纜用絕緣料主要性能對比見表1。其中,JR為以丙烯和乙烯為主要原料在催化劑作用下經反應釜直接合成制備的共聚絕緣料;JC為以聚丙烯為基料經改性后制備的絕緣料。

表1 兩項標準中聚丙烯電纜用絕緣料主要性能對比

2、聚丙烯電纜用半導電屏蔽料

在適用范圍上,T/SHPTA 014.2—2021表示該文件適用于以聚烯烴類聚丙烯等為基料、改性并摻雜助劑和導電炭黑形成的熱塑性粒料;T/CPCIF 0231—2022表示該文件適用于以無鹵烯烴類熱塑性聚合物為基料、添加導電炭黑及助劑形成的屏蔽料。兩項屏蔽料團體標準均區分了可剝離型屏蔽料和不可剝離型屏蔽料,進一步規范了不同類型半導電屏蔽料的性能指標要求。

在工作溫度上,與絕緣料相匹配,T/SHPTA 014.2—2021適用于電纜導體最高工作溫度為105℃,其電氣性能中體積電阻率測試要求在20℃和105℃下進行;T/CPCIF 0231—2022適用于電纜導體最高工作溫度為90℃,其體積電阻率測試要求在23℃和90℃下進行。

在電氣性能上,T/SHPTA 014.2—2021規定,在20℃時,不可剝離型屏蔽料和可剝離型屏蔽料的體積電阻率均不超過100Ω·cm;在105℃時,不可剝離型屏蔽料的電氣性能與可剝離型屏蔽料有所差異,體積電阻率分別不超過5000Ω·cm和2500Ω·cm,表明該文件中對可剝離型屏蔽料的體積電阻率要求更苛刻。T/CPCIF 0231—2022規定,在23℃時,不可剝離型屏蔽料和可剝離型屏蔽料的體積電阻率均不超過100Ω·cm;在90℃時,分別不超過1000Ω·cm和500Ω·cm,表明該文件對可剝離型屏蔽料的體積電阻率要求同樣更苛刻。這兩項團體標準均規定了空氣熱老化后最高工作溫度時的體積電阻率。T/SHPTA 014.2—2021規定在115℃下老化168h后,105℃時不可剝離型屏蔽料和可剝離型屏蔽料的體積電阻率要求與老化前一致。T/CPCIF 0231—2022規定在100℃下老化168h后,90℃時不可剝離型屏蔽料和可剝離型屏蔽料的體積電阻率分別不超過1000Ω·cm和500Ω·cm,也與老化前的要求一致。

在老化前后機械性能上,T/SHPTA 014.2—2021中規定老化前拉伸強度和斷裂伸長率分別不低于10MPa和200%;空氣熱老化試驗條件為135℃下老化240h,不可剝離型屏蔽料和可剝離型屏蔽料老化后拉伸強度變化率和斷裂伸長率變化率均不超過±40%。T/CPCIF 0231—2022中區分了不可剝離型屏蔽料和可剝離型屏蔽料老化前后機械性能的要求,不可剝離型屏蔽料老化前拉伸強度和斷裂伸長率分別不低于12.5MPa和350%,可剝離型屏蔽料分別不低于10MPa和300%;此外,還區分了空氣熱老化試驗條件,不可剝離型屏蔽料的試驗條件為在135℃下老化168h,可剝離型屏蔽料的試驗條件為在110℃下老化168h,兩種不同屏蔽料老化后拉伸強度變化率和斷裂伸長率變化率均不超過±30%。

在低溫性能上,兩項標準均規定了−25℃下的低溫沖擊試驗,要求失效數不超過15/30。在熱性能上,T/SHPTA 014.2—2021區分了不可剝離型屏蔽料和可剝離型屏蔽料的試驗溫度,不可剝離型屏蔽料采用130℃,可剝離型屏蔽料采用120℃,形變率均要求不超過40%。T/CPCIF 0231—2022同樣區分了不同屏蔽料的試驗溫度,不可剝離型屏蔽料和可剝離型屏蔽料的熱變形試驗溫度分別為140℃和120℃,形變率均要求不超過50%。由形變率的要求可知,可剝離型屏蔽料的熱變形試驗溫度均低于不可剝離型屏蔽料。

兩項團體標準均區分了不可剝離型屏蔽料和可剝離型屏蔽料,因此在標準中對可剝離型屏蔽料老化前后的剝離強度進行了規范。兩項標準均規定,老化前后的剝離強度應在10~60N·cm−1。其中,T/SHPTA 014.2—2021的老化條件為115℃下老化168h,而T/CPCIF 0231—2022的老化條件為100℃下老化168h,老化條件的不同或許與屏蔽料對應的導體最高工作溫度有關。此外,兩個標準還對密度和氧化誘導時間(200 ℃)等進行了規定。

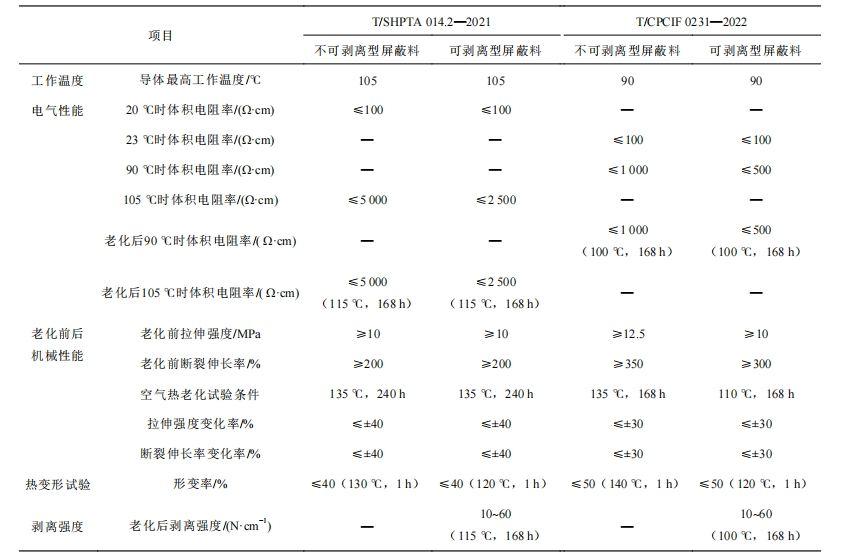

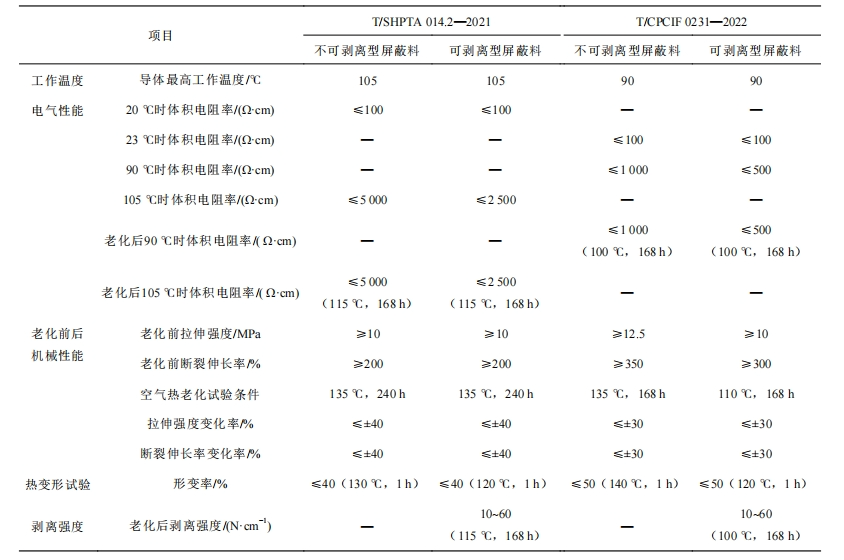

兩項標準中聚丙烯電纜用半導電屏蔽料的主要性能對比見表2。

表2 兩項標準中聚丙烯電纜用半導電屏蔽料主要性能對比

二、聚丙烯電力電纜標準規范

前文分別概述了兩項熱塑性聚丙烯基絕緣料團體標準和兩項半導電屏蔽料團體標準,這些標準規范為聚丙烯絕緣電力電纜材料的性能考核及篩選提供了有力支撐。目前,國內已制定了兩項熱塑性聚丙烯絕緣電力電纜的團體標準,包括中國電器工業協會發布的T/CEEIA 591—2022《額定電壓6kV(Um=7.2kV)到35kV(Um=40.5kV)熱塑性聚丙烯絕緣電力電纜》和中國電機工程學會發布的T/CSEE 0446—2024《額定電壓10kV~35kV耐高溫低介質損耗接枝聚丙烯絕緣電力電纜》。這兩項標準主要參考了GB/T 12706.2—2020《額定電壓1kV(Um=1.2kV)到35kV(Um=40.5kV)擠包絕緣電力電纜及附件 第2部分:額定電壓6kV(Um=7.2kV)到30kV(Um=36kV)電纜》和GB/T 12706.3—2020《額定電壓1kV(Um=1.2kV)到35kV(Um=40.5kV)擠包絕緣電力電纜及附件 第3部分:額定電壓35 kV(Um=40.5kV)電纜》等標準規范。在適用范圍上,T/CEEIA 591—2022適用于配電網或工業裝置中固定安裝的中壓6kV(Um=7.2kV)至35kV(Um=40.5kV)熱塑性聚丙烯絕緣電力電纜;T/CSEE 0446—2024適用于中壓10kV(Um=12kV)至35kV(Um=40.5kV)熱塑性耐高溫低介質損耗接枝聚丙烯絕緣電力電纜。T/CEEIA 591—2022更側重于中壓普適性的熱塑性聚丙烯電纜,而T/CSEE 0446—2024在聚丙烯電纜前增加了耐高溫、低介質損耗等限定語。其中,耐高溫指導體最高工作溫度超過90℃時仍能保持優良性能;低介質損耗指tanδ低于8×10−4,并明確針對接枝改性技術路線。因此,在一定程度上,T/CSEE 0446—2024的適用范圍較T/CEEIA 591—2022更窄,增加的限定語表明T/CSEE 0446—2024的技術指標更為苛刻。

在工作溫度上,T/CEEIA 591—2022規定了正常運行時導體最高工作溫度為90℃,短路(最長持續5s)時導體最高溫度為250℃。其中,該標準要求絕緣混合料為熱塑性聚丙烯絕緣材料;不同類型護套混合料分別為聚氯乙烯、聚乙烯和無鹵低煙阻燃材料;半導電屏蔽料為非金屬的半導電材料,且能夠適應電纜的工作溫度,并與絕緣料兼容。T/CSEE 0446—2024規定了兩種正常運行時導體最高工作溫度,分別為90℃ 或105℃,短路(最長持續5s)時導體最高溫度為250℃。相對應地,該標準區分了兩種不同耐溫程度的絕緣混合料,分別為低介質損耗接枝聚丙烯和耐高溫低介質損耗接枝聚丙烯;不同類型護套混合料中,PVC、PE和無鹵低煙阻燃熱塑性聚烯烴(WDZ-Y)均適用于90℃的工作溫度,無鹵低煙阻燃熱塑性彈性體(WDZ-T)和無鹵低煙阻燃交聯型聚烯烴(WDZ-YJ)可適用于90℃或105℃的工作溫度。

在電氣型式試驗上,兩項團體標準均給出了彎曲試驗、局部放電試驗、tanδ試驗、熱循環試驗、沖擊電壓試驗、工頻電壓試驗、4h電壓試驗等試驗步驟及要求。T/CEEIA 591—2022規定了額定電壓6/10(12)kV及以上電纜室溫下施加交流電壓U0的tanδ不超過20×10−4;制定熱循環試驗、tanδ測量及隨后的局部放電試驗,提出超過電纜正常運行時導體最高工作溫度5~10℃的20次熱循環試驗中,規定熱循環時至少進行1次在超過導體最高工作溫度5~10℃下施加交流電壓U0的tanδ測試,要求不超過4×10−3,且規定20次熱循環后再次驗證室溫下施加交流電壓U0的tanδ不超過2×10−3;隨后,按照GB/T 3048.12—2007《電線電纜電性能試驗方法 第12部分:局部放電試驗》規定進行局部放電試驗。T/CEEIA 591—2022通過20次熱循環試驗及tanδ測量,以驗證熱塑性聚丙烯電纜在多次熱積累條件下的介電性能,同時可在一定程度上對熱塑性聚丙烯電纜長期工作穩定性進行考核;但其中,“至少進行1次”的表述未能明確是在20次熱循環中具體哪一次進行測試。T/CSEE 0446—2024對tanδ的要求更為苛刻,規定對于90℃和105℃導體最高工作溫度的電纜,超過導體最高工作溫度5~10℃下施加交流電壓U0的tanδ分別不超過6×10−4和8×10−4,更是表明了其提出的低介質損耗要求。T/CSEE 0446—2024未要求在20次熱循環試驗后進行tanδ測試,僅要求了熱循環后的局部放電試驗。兩個標準中其余電氣型式試驗項目和要求與GB/T 12706系列標準沒有明顯差異。

在非電氣型式試驗上,兩個標準均針對熱塑性材料設置了區別于交聯聚乙烯熱固性材料的試驗項目和考核指標,特別是取消了對熱延伸試驗的考核要求,其余性能要求均參考GB/T 12706系列標準。T/CEEIA 591—2022對電纜聚丙烯絕緣材料的熱塑性能作出規定,包括高溫壓力試驗和低溫拉伸試驗。T/CSEE 0446—2024也同樣在熱塑性能上規定了高溫壓力試驗、低溫彎曲試驗和低溫拉伸試驗,針對不同導體最高工作溫度90℃和105℃,部分試驗要求也有所區分。T/CEEIA 591—2022在對電纜護套的非電氣型式試驗的要求上,規定了PVC(ST2)、PE(ST7)和LSF(ST8)在尺寸、機械性能及熱塑性能等各類試驗性能的要求。T/CSEE 0446—2024針對不同導體最高工作溫度90℃和105℃,規定了導體最高工作溫度90℃下PVC、PE、WDZ-Y、WDZT和WDZ-YJ護套非電氣型式試驗要求,同時還規定了導體最高工作溫度105℃下WDZ-T和WDZ-YJ的非電氣型式試驗要求。兩個標準中其余非電氣型式試驗項目和要求均參考GB/T 12706系列標準。

兩項標準中熱塑性聚丙烯絕緣電力電纜性能對比見表3。

表3 兩項標準中熱塑性聚丙烯絕緣電力電纜主要性能對比

三、討論

由目前的聚丙烯絕緣電力電纜及材料團體標準可以看出,國內聚丙烯電纜已經形成一定程度的發展勢頭。未來,聚丙烯電纜還需要進一步研究,針對聚丙烯電纜和電纜材料的標準規范仍需要不斷完善。聚丙烯電纜料標準規范主要通過絕緣料和半導電屏蔽料進行區分,對絕緣料和半導電屏蔽料所適應的導體最高工作溫度還存在著以90℃或105℃,亦或更高溫度的探討,更高的工作溫度能夠在一定程度上提升電纜的輸送容量,適用于負荷波動更大的應用環境。現有研究結論表明,聚丙烯材料電氣性能在未改性之前與交聯聚乙烯幾乎持平甚至更優,在提高機械柔軟過程中電氣性能存在一定程度的下降。因此,需要通過接枝改性、納米摻雜等手段提高電氣性能,實現“力電協同”效應,同時還需要綜合考慮其余長期性能與經濟最優性。此外,現有的電纜料標準規范中均取消了“熱延伸試驗”等考核熱固性交聯聚乙烯交聯度的試驗項目,增加了針對熱塑性材料的試驗項目和考核要求,未來還需要更加明確熱塑性材料作為電力電纜料時的熱性能試驗方法及要求。從目前的試驗結果來看,對于熱性能的考核主要通過熱變形試驗、熱收縮試驗或熱沖擊試驗,試驗條件還需要通過更多的實踐進一步細化和完善。原有的交聯聚乙烯電纜或電纜料標準中僅護套料對低溫性能進行了要求,絕緣料和半導電屏蔽料并未進行要求。本文討論的電纜料團體標準均明確要求開展低溫沖擊試驗,試驗溫度分別為−25℃或−40℃,具體溫度考核的選擇還需要根據南北地域和應用場景進一步研究和規范。

聚丙烯電纜團體標準規范主要還是參考GB/T 12706系列標準,在電纜絕緣混合料和護套混合料上進行了適當的調整,使其更適用于導體最高工作溫度90℃或105℃。對于短路溫度和持續時間,仍依照交聯聚乙烯電纜IEC標準和國家標準在250℃下持續5s的試驗方法。但是,這部分還存疑,因為聚丙烯材料為熱塑性材料,其熔融溫度約為160℃,當導體溫度達到250℃并持續5s時,熱塑性聚丙烯基半導電屏蔽層和聚丙烯絕緣層會熔融,可能導致電纜線芯出現一定程度的偏芯。因此,250℃下持續5s的考核方法對于聚丙烯電纜而言是破壞性的試驗方法,適用于交聯聚乙烯電纜,對熱塑性聚丙烯電纜的適用性,以及試驗溫度和時間的合理性仍需進一步研究。

IEC 62895:2017和IEC 62067:2022中對熱塑性低密度聚乙烯(LDPE)和熱塑性高密度聚乙烯(HDPE)的短路溫度及持續時間進行了要求,分別為在130℃下持續5s和在160℃下持續5s,兩者的導體最高工作溫度分別為70℃和80℃,通常LDPE和HDPE的熔融溫度分別約為115℃和140℃。若以工作溫度作為基準,則LDPE和HDPE的短路溫度與工作溫度的溫度差約為60℃和80℃;若以熔融溫度作為基準,則LDPE和HDPE的短路溫度與熔融溫度的溫度差約為15℃和20℃。對于熱塑性聚丙烯電纜,參考HDPE最大溫度差,若考慮以工作溫度90℃為基準,則熱塑性聚丙烯電纜短路試驗條件應按照170℃下持續5s;若工作溫度為105℃,則短路試驗條件應按照185℃下持續5s。若考慮以熔融溫度160℃為基準,參考HDPE最大溫度差,熱塑性聚丙烯電纜短路試驗應按照在180℃下持續5s進行。由此可知,以在250℃下持續5s為試驗條件進行熱塑性聚丙烯電纜短路試驗考核在一定程度上過于苛刻,未能有效驗證聚丙烯電纜的短路性能,且實際短路溫度和持續時間與電力系統整體運行情況相關,實際短路溫度和時間遠未達到試驗所設想的苛刻情形,因此在標準制定過程中確定短路溫度和持續時間等考核條件需要慎重。為了驗證熱塑性聚丙烯電纜在熱積累條件下的長期運行穩定性,也可以采用多次熱循環試驗方法,本文提及的團體標準提供了熱循環試驗后考核介電性能的思路,可進一步探索熱循環試驗后對電纜其余性能的考核,構建熱塑性聚丙烯電纜針對熱塑特性的試驗體系。(來源:中國線纜網) |

皖公網安備 34011102002471號

皖公網安備 34011102002471號